超声波智能内检测器

多直径炉+智能清管

Dexon多直径炉+智能清管 技术是一家全球领先的科技公司,在全球范围内提供在役检测和资产完整性管理服务。

目前在全球拥有近 500 名员工, 业务遍及欧洲、亚洲、中东和美洲。 Dexon 总部位于泰国东海岸,拥有广泛的在役检测、测试和研发设施。从最初的检测技术研究一直到测试和实施,检测工具都是在内部开发的。研发和工程团队负责工具开发,并为检测具有挑战性的管道提供定制的工具修改。创新是 Dexon 理念的核心,不断突破人们认为可能的极限,并推动行业向前发展。

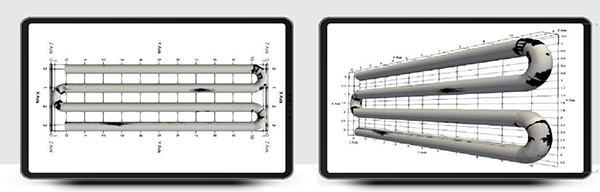

Dexon 的最新发展之一是其先进的熔炉在役检测工具车队。为了确保无与伦比的性能,Dexon 拥有广泛的现场测试设施 ,其中包含多个线圈布置,包括具有战略性模拟缺陷的大型真空炉模型。欢迎客户参观 Dexon 在泰国的研发和研发部门和测试设施,进行技术演示和检验验证。

超声波智能清管功能

新发布的 Dexon-熔炉智能清管工具系列提供最先进的超声波在线检测功能。由 Dexon 的现场研究和工程部门开发。自由游动的浮动系统允许进行多直径检测,延管材每米可提供高达 100,000 次直接壁厚和半径测量。确保无与伦比的性能,Dexon 的现场测试设施采用外径尺寸从75mm到300mm不等的模块化线圈布置,包括带有战略模拟缺陷的大型真空炉模型。

Dexon 的熔炉在役检测流程

新发布的 Dexon-智能炉在役检测工具系列最初是为在亚洲使用而开发的,提供最先进的超声波检测功能。由 Dexon 的现场研究和工程部门开发。自由游动的浮动系统允许进行多直径检测,提供多达 100,000 次重叠直接测量每延米管材的壁厚和半径。Dexon 的现场测试设施采用75mm到300mm的模块化线圈布置,包括具有战略性模拟缺陷的大型真空炉模型,确保无与伦比的性能。

Dexon 智能炉在役检测工具– 主要特点

1一体式设计

2 借助浮力 / 自由游泳式

3 可双向游动

4 能够穿过插头接头/骡耳,无需内部导流板

5 多直径的检测能力

6 先进的复合材料结构,提供最大的强度重量比和最佳的可靠性

7 径向安装阵列式超声水浸传感器

8 重叠数据覆盖范围(每米多达 100,000 个单独测量)

9 SOTA 数字信号处理

10 真正的 3D 交互式数据模型和 C 扫描

11 出色的弯曲数据覆盖率

可靠性: 旨在承受极端的机械力,确保可靠、一致的性能和结果

机动性: 中性浮力结构和双向设计允许检查包含多直径管和塞头的炉子。

精度: 专为特定应用设计的定制传感器可确保最高水平的精度和数据 覆盖率。

安心: 每米管材可进行高达 100,000 次单独的壁厚和内半径测量, 保证安心。

|

|

缺陷检测能力

Dexon-智能检测器能够准确检测、定位和量化各种缺陷如下:

1 一般和局部金属 损失/腐蚀(内部和外部)

2 点蚀(内部和外部)

3 蠕变(鼓胀和肿胀)

4 椭圆度

5 内部结垢/焦炭

6 熔透过大

7 侵蚀

8 分层

9 拼凑/维修

10 凹 痕

应用场景

1 原油炉 (CDU)

2 真空炉 (VDU)

3 延迟焦化器 (DCU)

4 电荷加热器

5 预热器

6 热裂解器

7 加氢处理装置

8 可清管 HRSG/OTSG

9 小口径不可清管线

10 对流组中常见的螺柱/翅片管

11 辐射工艺管

12 短半径 (1D) 返回弯头

13 多直径炉布置

14 绝缘管

除焦、除垢验证测试功能

有效的除焦或除垢对于确保熔炉的运行效率和降低机械故障的风险至关重要。放入超声波智能检测器前,需要对工艺管内进行充分的除焦。Dexon-超声波智能验证测试器,机组可用于在机械除焦后扫描工艺管,以确认内部清洁度。如果残留任何焦炭或水垢,该工具能够准确定位和量化污染区域,向除焦公司提供即时反馈,然后除焦公司可以继续除焦过程,同时将重点限制在受影响的管子/区域。该工艺确保管材完全没有任何内部污垢,从而在炉子恢复运行时实现最大的运行效率和性能。

Dexon 可与机械除焦服务提供商合作,提供协作除焦和检查服务,结合每家公司提供的独特专业知识。

Dexon-Genesis 数据分析软件:

1 每次脉冲测量都会记录 A 扫描,用于数据处理和查询。这确保了对所有缺陷和已识别异常的绝对验证。

2 B&C扫描可以在数据下载后的几分钟内在屏幕上查看,以便立即识别焦炭、异常、 缺陷和降解模式。

3 完全交互式的 3D C 扫描模型,在 X、Y 和 Z 平面上具有“真实”表示。

4 用于高级分析和剖析的单个缺陷提取功能。

5 自动数据绘图和折线图表示

6 用于准确数据过滤的复杂处理算法

7 自动缺陷检测功能

8 可安装软件作为最终报告的补充提供

9 人工智能和机器学习功能将于 2023 年发布

|

|

检查报告

现场检查报告:

1 在最终检验运行 24 小时内签发

2 项目概况

3 超出公差范围的任何重大缺陷/异常的详细信息

4 每个通道/管的表格摘要

5 最终检验报告:

6 在最终检验运行 7 天内签发

7 摘要

8 有关已识别的所有缺陷/异常的全面详细信息

9 A、B 和 C 扫描图像

10 Dexon-Genesis Viewer 的可安装版本

11 可根据要求提供原始数据(如果需要)

诚信报告:

1 对所有已识别的缺陷进行1级和2级服务适用性评估

2 3 级咨询

3 Tmin 计算

4 MAWP 计算

5 剩余寿命评估(每个工艺管)

6 利用从在线检测中获得的大量数据获得高度准确的确定性结果

7 所有计算均根据 API 579/ASME FFS-1 和 ASME B31.3 进行

8 未来的运营建议

定制解决方案

在 Dexon,我们以帮助客户和倾听他们的需求而自豪。Dexon 利用其最先进的研究开发和工程设施中的世界领先专业知识,为客户提供快速、动态的解决方案,以满足任何检测要求。因此,Dexon 与主要石油和天然气公司建立了合作关系 ,致力于开发许多创新和独特的技术解决方案。立即与检测工程师讨论 如何确保资产的完整性。

联系机构:Dexon中国服务中心(北京金睛检测技术有限公司)

联系人:文彪

电话:13436700958

通讯地址:北京市西城区黄寺大街26号德胜置业大厦一号楼506